O processo de desagregação de celulose é fundamental para a fabricação de papel, mas também é um dos maiores responsáveis pelo consumo de energia nas indústrias de papel. Uma operação eficiente pode trazer enormes economias e benefícios operacionais. Neste artigo, vamos discutir como otimizar o uso de energia no pulper, garantindo mais eficiência e redução de custos.

A seguir veremos um case apresentando as melhorias e redução de custos nesse cenário.

Cliente

Indústria referência na produção de papel tissue, com operações nacionais e forte compromisso com a sustentabilidade.

Dores do cliente

- Alto consumo de energia elétrica no processo de desagregação de celulose;

- Custos elevados com manutenção devido ao desgaste acelerado dos componentes do desagregador (pulper);

- Dificuldade em reduzir custos sem comprometer a qualidade do produto;

- Desconhecimento do impacto exato das variáveis de operação no consumo de energia;

Solução Proposta

- Monitoramento contínuo e em tempo real das variáveis do processo, com o desenvolvimento e implementação de um sistema de análise preditiva para identificar oportunidades de otimização, com inteligência para ajustar os parâmetros operacionais em função das condições de produção.

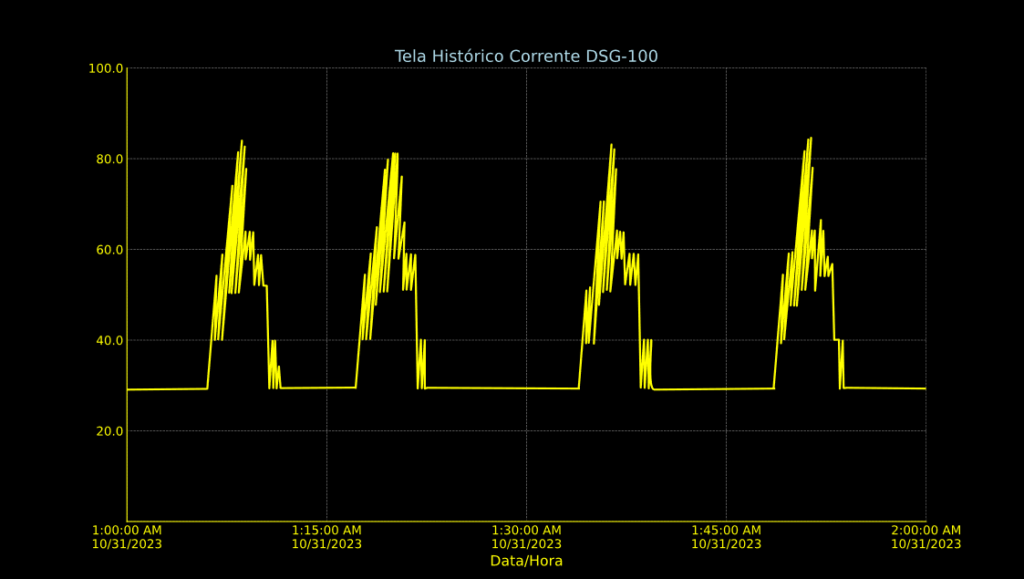

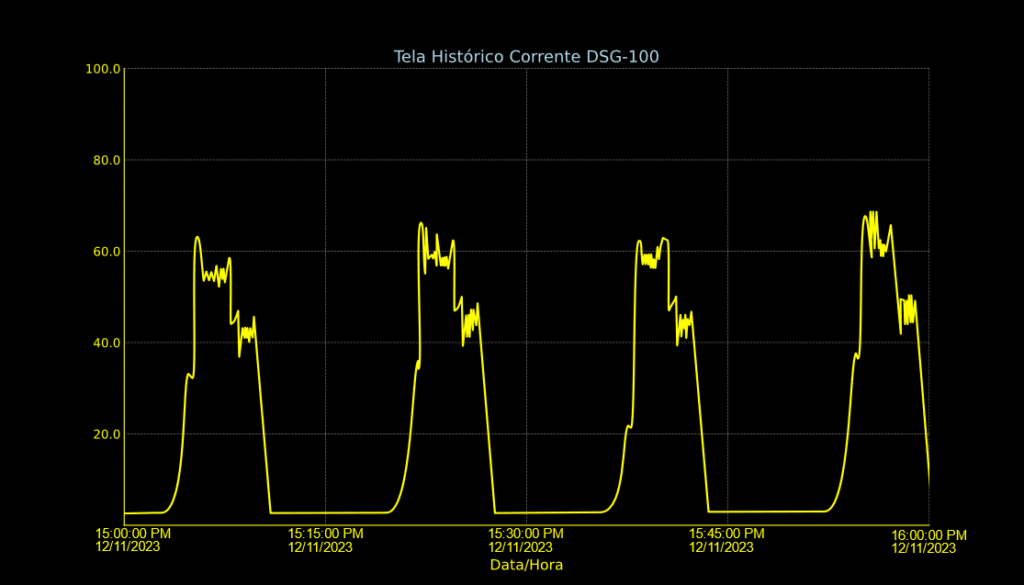

- Substituição do método de partida do motor principal (rotor do pulper), que antes era feito através de soft-starter e agora emprega um inversor de frequência. Essa mudança não só alivia a rampa de partida do motor, mas também permite a modulação da velocidade durante os ciclos de batelada, reduzindo significativamente o consumo de energia.

Análise de Eficiência Energética em Desagregadores de Celulose

O processo de desagregação de celulose é crítico na fabricação de papel, mas é também um dos maiores consumidores de energia dentro das fábricas de papel. Tradicionalmente, o pulper é operado em regimes de bateladas com velocidade fixa, sem considerar as variabilidades de demanda da produção ou as condições de operacionais, resultando em um desperdício significativo de energia. Isso ocorre pois, durante a elaboração do projeto da produção, apenas é levado em consideração seu custo de implementação, muitas vezes sem calcular seu custo operacional (pois uma soft-starter custa menos que um inversor de frequência), é o famoso “barato que sai caro”, pois o consumo de energia elevado cobra um preço alto durante o período de operação.

Com a Indústria 4.0 (e mesmo antes dela), é possível realizar o monitoramento em tempo real de todas as variáveis críticas do pulper, permitindo ajustes automáticos que otimizam o consumo de energia e melhoram os indicadores operacionais.

Quais são os impactos da falta de otimização?

Além do alto consumo de energia, a operação ineficiente de um pulper pode resultar em:

- Aumento da frequência de manutenção devido ao desgaste excessivo dos componentes;

- Redução da vida útil do equipamento, levando a altos custos de reposição;

- Interrupções na produção devido a falhas inesperadas no equipamento;

- Piora nos níveis de fator de potência, causado por picos de energia, e consequentemente sobrecarga do transformador.

Resultados Obtidos

Após a implementação do sistema de monitoramento e controle, combinado com a substituição do método de partida, obtivemos os seguintes resultados:

- Redução de ~ 35 kW na demanda em horário de ponta;

- Redução de ~ 330 MWh/ano;

- Redução de 12% das paradas não programadas;

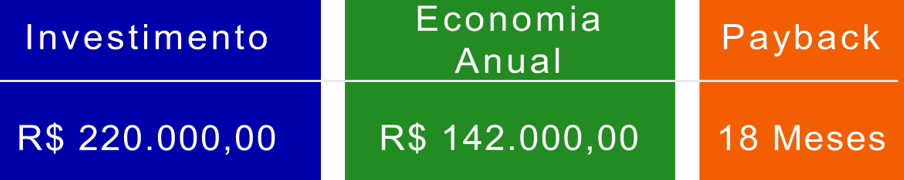

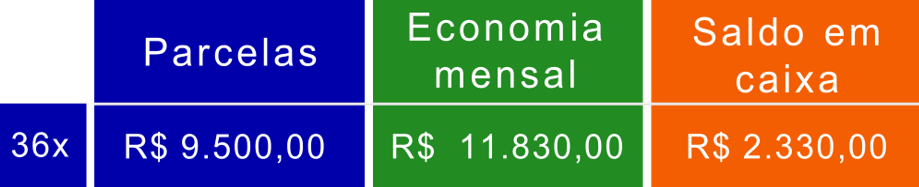

Isso equivale a cerca de R$ 142.000,00 /ano de economia, além de uma melhora substancial dos índices operacionais. Com um investimento na casa dos R$ 220.000,00, o projeto gerou um payback de 18 meses.

Além disso, ao optar pela modalidade de BOT, o cliente garante o pagamento do projeto de acordo com a economia gerada, minimizando assim os riscos. Tudo isso sem a necessidade de fazer o investimento inicial via CAPEX.

Conclusão

A eficiência energética nos desagregadores de celulose não só reduz os custos operacionais, mas também prolonga a vida útil dos equipamentos e melhora a produtividade. Se a sua indústria enfrenta altos gastos com energia e manutenção, a Eletron Energia pode ajudar a otimizar seus processos. Entre em contato conosco para saber mais sobre soluções de eficiência energética!